INDUSTRY

• การแปลงพอลิเมอร์ในรูปเรซินของแข็ง (เม็ดเล็ก หรือ เม็ดละเอียด) ให้เป็นฟิล์มหรือม้วนฟิล์มโดยทั่วไปประกอบด้วย 2 ขั้นตอนหลักคือ การหลอมพอลิเมอร์ และ การขึ้นรูปฟิล์ม

1. การหลอมพอลิเมอร์ มีขั้นตอนทั่วไปดังนี้

Polymer feeding ▶ Melting ▶ Mixing ▶ Metering ▶ Filtration

2. การขึ้นรูปฟิล์ม มีขั้นตอนทั่วไปดังนี้

Melt film formation ▶ Quenching ▶ Orientation ▶ Windup

• การหลอมพอลิเมอร์

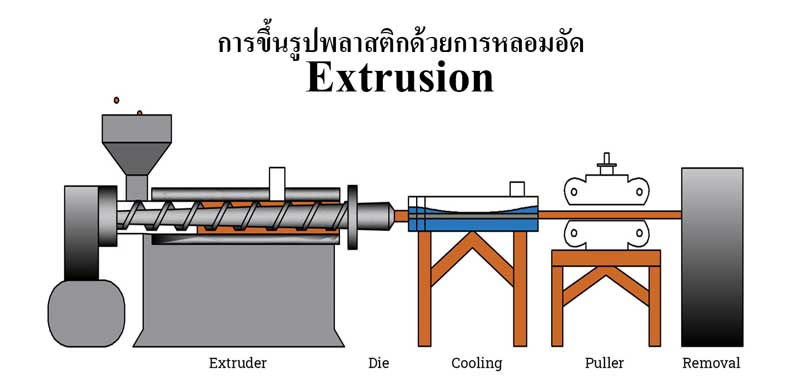

ในกระบวนการหลอมพอลิเมอร์ใช้เครื่องเอ็กซ์ทรูเดอร์ (Extruder) ซึ่งมีวัตถุประสงค์หลักคือการใช้ความร้อน ความดัน และแรงเฉือน ในการหลอมเม็ดพอลิเมอร์ และสายพอลิเมอร์หลอมที่มีความสะอาดและสม่ำเสมอไปยังขั้นตอนต่อไป เอ็กซ์ทรูเดอร์มีทั้งแบบ สกรูเดี่ยว และสกรูคู่

• การขึ้นรูปฟิล์มและชีต

วัตถุประสงค์คือ การจัดรูปร่างของสายพอลิเมอร์หลอมที่ได้มาจากขั้นตอนเอ็กทรูชั่น ให้เป็นฟิล์มบาง โดยพอลิเมอร์หลอมจะออกจากเอ็กซ์ทรูเดอร์ผ่านทางแม่แบบ (die) ซึ่งจะมีการออกแบบเพื่อจัดรูปร่างของพลาสติกหลอม แม่แบบอาจแบ่งได้เป็น 2 ประเภท คือ แม่แบบแบบแบน (flat/slit film dies) และ แม่แบบแบบท่อ (tubular/annular film dies)

• กระบวนการหล่อ (แคสต์) ฟิล์มและชีท (Cast Film/Sheet Process)

เมื่อพลาสติกหลอมผ่านออกจากเอ็กซ์ทรูเดอร์ทางแม่แบบแบบแบน จะได้ฟิล์มและชีตแบบแคสต์

• กระบวนการเป่าฟิล์ม (Blown Film Process)

พลาสติกหลอมผ่านออกจากเอ็กซ์ทรูเดอร์ทางแม่แบบท่อ แล้วถูกเป่าให้ขยายตัวด้วยอากาศสมบัติของฟิล์ม ขึ้นกับ สัดส่วนการเป่าให้ขายตัวขึ้น (Blow-up ratio) ที่นิยม คือ 2:1 หรือ 4:1 "blow-up ratio" - Diameter of final tube/Diameter of die

• การะบวนการทำให้เย็น (Quenching)

หลังจากผ่านกระบวนการขั้นรูปฟิล์มแล้ว ฟิล์มจะผ่านขั้นตอนการทำให้เย็น โดยทั่วไปกระบวนการทำให้เย็นสำหรับฟิล์มแคสต์ มี 2 ประเภท คือ

- Roll quenching นำฟิล์มหลอมผ่านไปบนพื้นผิวของล้อโลหะเย็น (rollers)

- Water quenching นำฟิล์มหลอมผ่านไปในอ่างน้ำเย็น วิธีนี้เป็นการทำให้เย็นอย่างรวดเร็ว

• การปรับทิศทาง (Orientation)

มีวัตถุประสงค์เพื่อพัฒนาสมบัติสำคัญของฟิล์ม เช่น เพิ่มความแข็งแรงของฟิล์มในด้านที่ตึง เพิ่มความแข็ง เพิ่มสภาพเป็นผลึก (crystallinity) (เพิ่มสมบัติด้านการป้องกัน)

วิธีการปรับทิศทางทำได้โดยการดึงฟิล์ม เพื่อจัดเรียงโมเลกุลของพอลิเมอร์ในทิศทางที่ดึงยืด โดยจะทำการให้ความร้อนอีกครั้งหนึ่งก่อนการดึงยืด การดึงยืดมีหลายลักษณะเช่น

- การดึงยืดทิศทางเดียว (uniaxial orientation)

- การดึงยืดสองทิศทาง (biaxial orientation)

โดยมีการดึงยืด 2แบบ ตามความสมดุลคือ

- สมดุล (balanced) หมายถึง การดึงยืดเท่ากันทั้งสองทิศทาง

- ไม่สมดุล (unbalanced) หมายถึง การดึงยืดในทิศทางหนึ่งมากกว่าทิศทางหนึ่ง และมีการดึงยืด 2 แบบตามขั้นตอนการดึงยืด คือ

- การปรับทิศทางสองขั้นตอน (two-step orientation) หมายถึง การดึงยืดในทิศทางของเครื่องจักร (machine direction, MD) ก่อนแล้วดึงยืดในทิศทางขวางเครื่องจักร (cross direction, CD)

- การปรับทิศทางขั้นตอนเดียว (one-step orientation) หมายถึง การดึงยืดพร้อมกันทั้งสองทิศทาง

• สมบัติทั่วไปของฟิล์มที่ได้จากกระบวนการแคสติ้งและกระบวนการเป่า

• ฟิล์มยืด (Stretch Film)

ฟิล์มที่หลังจากถูกดึงยืดแล้วสามารถคืนกลับสู่ลักษณะเดิม โดยแรงที่เก็บกักไว้จะเพิ่มขึ้นตามแรงที่ดึงยืด แต่อยู่ภายในขีดจำกัดความยืดหยุ่น ด้านปลายของฟิล์มยืดจะติดกันได้เอง ตัวอย่างเม็ดพลาสติกที่ใช้ผลิตฟิล์มยืดที่นิยมใช้ได้แก่ Linear low density polyethylene (LLDPE), ethylene vinyl acetate (EVA), Polyvinyl chloride (PVC) ฟิล์มยืดใช้รัดบรรจุภัณฑ์เดี่ยวๆ และแท่นรองรับสินค้าเพื่อรวมบรรจุภัณฑ์เป็นหน่วยเดียวกัน

• ฟิล์มหด (Shrink Wrap)

ฟิล์มที่จะมีมิติเล็กลงเมื่อสูญเสียรูปร่าง โดยฟิล์มจะหดรัดผลิตภัณฑ์หลังจากได้รับความร้อน เม็ดพลาสติกที่นิยมใช้ผลิตฟิล์มหดที่นิยมใช้ได้แก่ polyethylene (PE), Polypropylene (PP), polyvinylchloride (PVC) โดยทั่วไปใช้กับบรรจุภัณฑ์เดี่ยวๆ และการรวมหน่วยผลิตภัณฑ์ปริมาณไม่มากนัก

| 169/47 ถ.พุทธมณฑลสาย 4 ต.กระทุ่มล้ม อ.สามพราน จ.นครปฐม 73220 | |

| 086-070-0007 | |

| ananindustry@gmail.com | |

| https://www.ananindustry.com |